ENEOSグループは、エネルギー・素材業界のリーディングカンパニーとして再生可能エネルギー、バイオマス、CCS(CO₂の回収・貯蔵技術)などを活用しながら2050年のカーボンニュートラル社会の実現を目指しています。本連載(全3回)では、ENEOSグループがそこに向けてどのような技術開発や企業戦略を進めているのか、藤山優一郎CTO(最高技術責任者)に聞きました。 前回(第1回)は、ENEOSグループが推進する技術開発の3つの柱、「再生可能エネルギー」「バイオマス」「CCS」に加えて、再生可能エネルギーの効率的な利用に向け、 「水素」を活用したエネルギーの需要と供給をマッチさせる技術について聞きました。第2回目となる今回は、ENEOSグループが開発を推進する様々な革新技術 について掘り下げます。

常務執行役員CTO(最高技術責任者)

藤山優一郎(ふじやま・ゆういちろう)

再エネ分野で注目されるMCH、合成燃料/素材の開発にイノベーションを起こしたPreferred Networksとの協働プロジェクト「Matlantis™」

――ここからはENEOSグループの技術開発について、具体的におうかがいしていきたいと思います。

藤山 太陽光や風力などの再生可能エネルギー(再エネ)発電は、その日の天候や風量によって発電量が左右されます。安定供給に向けては「エネルギーを貯蔵する技術」が必要になり、その中で注目されているのが「水素」です。再エネから得た電力を使って「水」を電気分解して水素にしておけば、貯蔵や輸送が格段にしやすくなります。

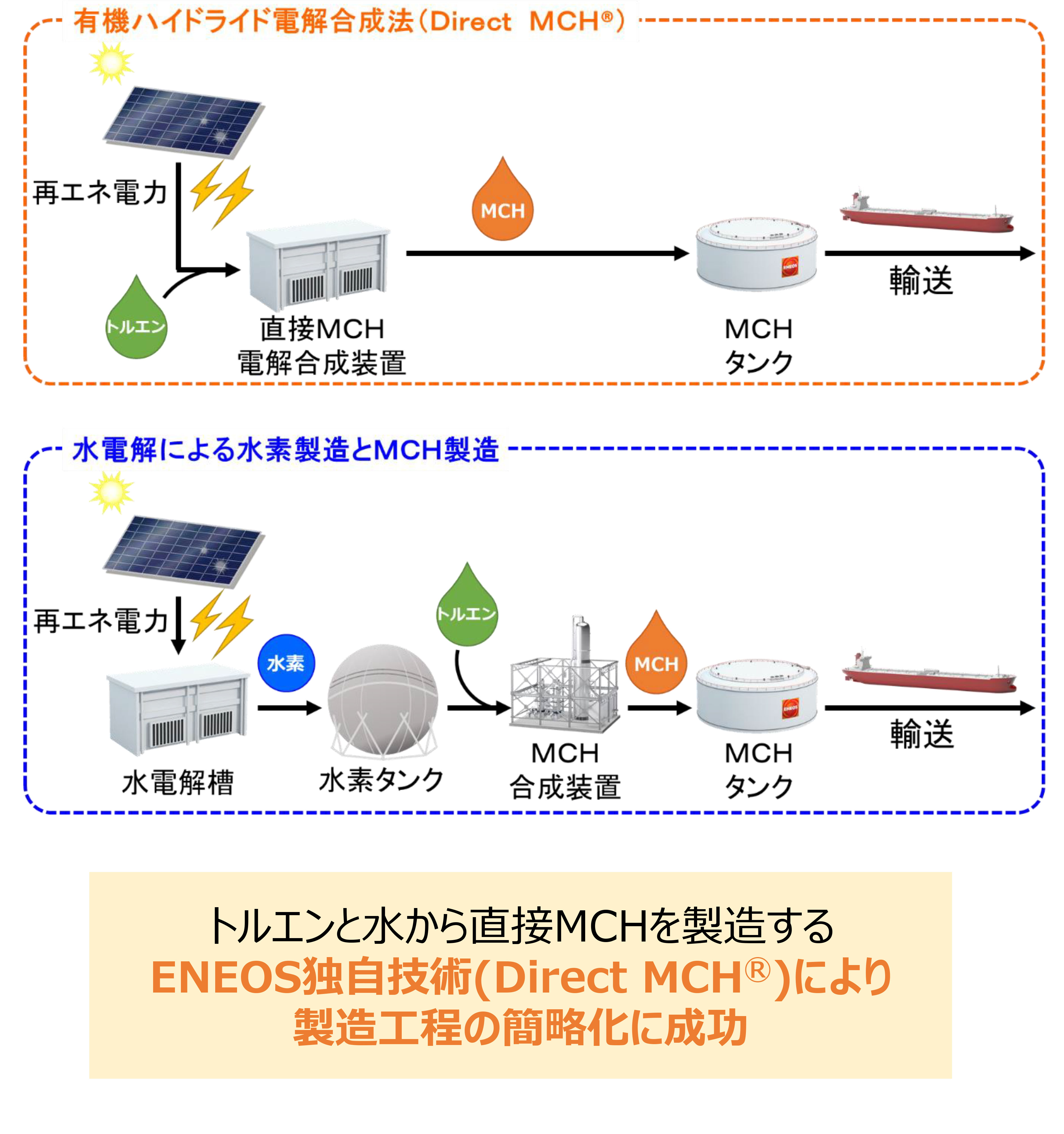

水素の貯蔵・輸送方法はいくつか知られていますが、その中でも、水素を「MCH(メチルシクロヘキサン、注4)」というガソリンに似た性状の液体に変換する方法は、当社が既に持っているサプライチェーンを活用することができます。さらに、当社は「Direct MCH®(下図参照)」という独自技術を使うことで再エネから直接MCHを製造することができ、製造工程が大きく短縮されます。

再エネを使って水素とCO₂から「合成燃料(合成炭化水素、注5)」を作る技術開発も行っています。自動車や輸送の分野では電化が進んでいますが、中には航空機や大型船舶、長距離トラックなど完全電化が難しいものもあります。再エネ由来の合成燃料(合成粗油)からは、原油と同様にガソリンや軽油、航空燃料(SAF: Sustainable Aviation Fuel=持続可能な航空燃料)などを作ることができます。従来の原油から作った燃料と同じように使えますので、お客様がお使いのガソリン車やトラック、航空機などのモビリティでご使用いただけます。また、製油所や工場設備などの既存インフラや流通経路等をそのまま活用できるため、インフラ投資を抑制できるメリットもありますね。

――合成燃料に関しては、2024年9月に実証プラントが完成しました。

藤山 はい、日本で初めて合成燃料を原料から一貫して製造できる実証プラントです。横浜市にある当社の中央技術研究所の中に建設されました。9月から運転開始しており、1日あたり1バレル(約160リットル)の合成燃料を製造できます。一部は2025年4月からスタートする大阪・関西万博で、大型車両の走行実証に使われる予定です。

――バイオマスの分野では、前回、セルロース系原料を使ったバイオエタノール製造技術の開発をしているとお話しされていましたね。

藤山 現在、TOPPANホールディングス様と古紙を原料とするバイオエタノール(注6)の事業化に向けた実証事業を行っています。再生が難しいとされる古紙から、ガソリンやSAFの原料としての活用が期待されるバイオエタノールを製造することを目指しています。

――今お話しされたような「リサイクル」や「サーキュラーエコノミー」への取り組みの中での技術開発についてもお聞かせください。

藤山 ブリヂストン様とは、当社の石油精製の技術を活用した使用済タイヤのケミカルリサイクルを計画しています。使用済タイヤを熱分解した分解油を石化原料にし、そこから合成ゴムの原料となるブタジエンなどの化学物質を製造する形です。

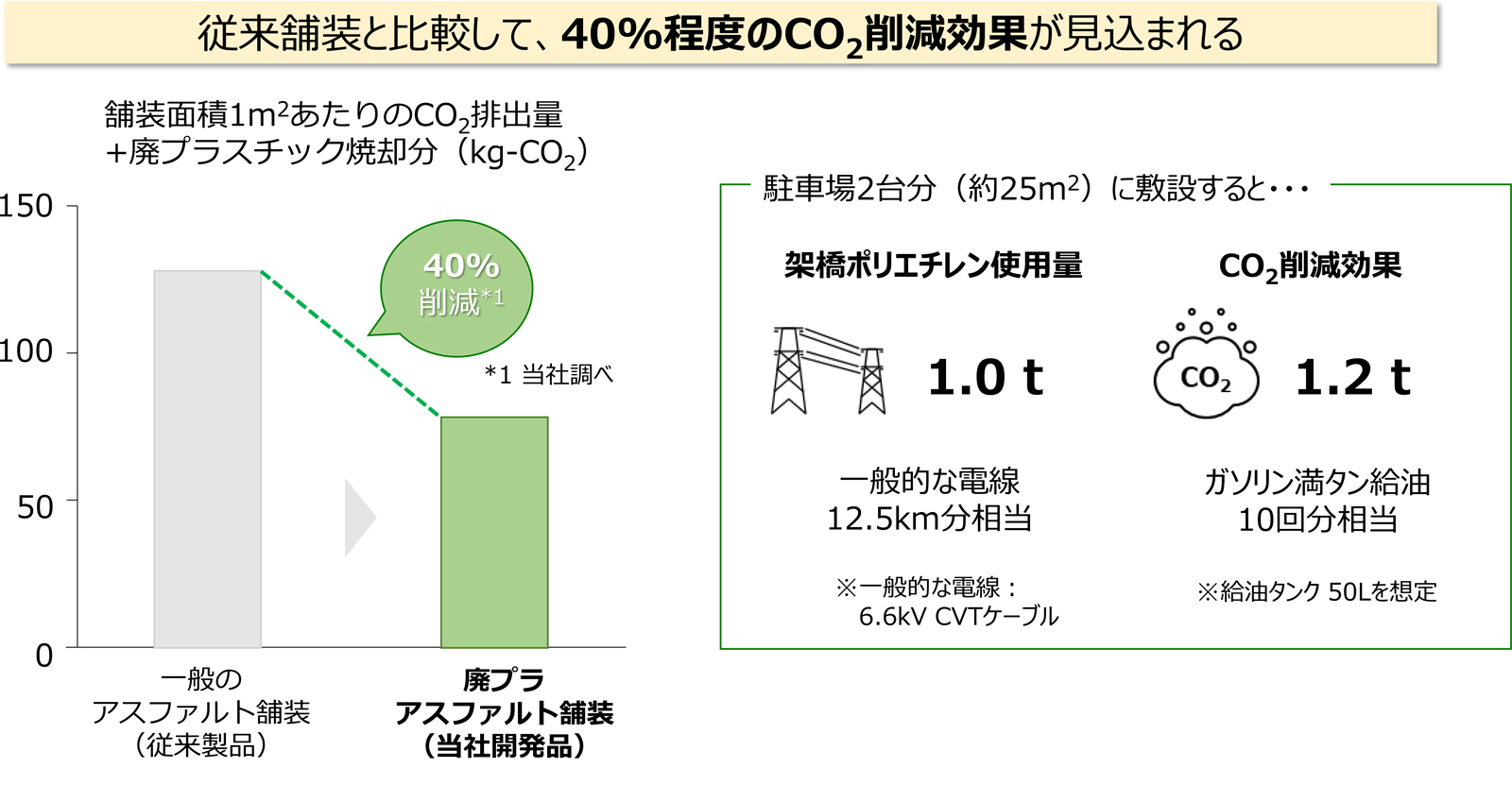

廃プラスチックのリサイクルにも取り組んでいます。特殊な加工が施された高耐熱性のプラスチックは、それが仇となって再生しづらいという難点があります。そこで、それをそのまま砕いてアスファルトに混ぜ込んだのが「廃プラアスファルト」です。廃プラアスファルト舗装は従来のアスファルト舗装に比べて約40%のCO₂排出削減効果があることが、当社の調査で分かっています(下図参照)。静岡県浜松市にあるイオンリテール様の全館環境配慮型新店舗「そよら浜松西伊場」などにこの廃プラアスファルトを敷設し、実証実験を行っています。

――ENEOSグループは合成ゴムや電池材料といった素材のサプライヤーでもあるんですよね。素材の安定供給に向けた技術開発という面ではいかがでしょう?

藤山 合成ゴムや電池材料等の素材は、主にENEOSマテリアルが手掛けています。こうした素材もこれまでにお話ししてきた燃料や化学品と同じ「炭化水素」であり、ポイントになるのは作り方です。カーボンニュートラルと両立しながらこれらを世の中に供給し続けるためには、前回お話しした「再エネ」、「バイオマス」、「CCS」を活用して作るしかありません。それに向けた技術確立を目指して、バイオマスからプラスチックを作るという研究も始めています。先ほどお話しした合成燃料(合成粗油)からは化学原料も作れるので、今の石油由来原料と同様に取引先の皆様に供給していくことは十分可能と考えています。

――他にもユニークな技術開発はありますか?

藤山 ENEOSグループの技術開発において、極めて重要な役割を果たしているのが「デジタル」です。グループとしては多様なデジタル戦略を展開していますが、技術に関する部分をピックアップしてご紹介しましょう。

当社ではAI(人工知能)ベンチャーのPreferred Networks(PFN)様との協業で幾つか開発を進めていますが、その1つがプラントの自動運転です。従来は人間の経験や勘によって操作していた部分をAIに置き換えていくイメージです。一部の装置では既に100%AI任せで運転が可能になっているんですよ。

――プラントのオペレーションでも、自動運転化がそこまで進んでいるとは! AIの可能性を感じます。

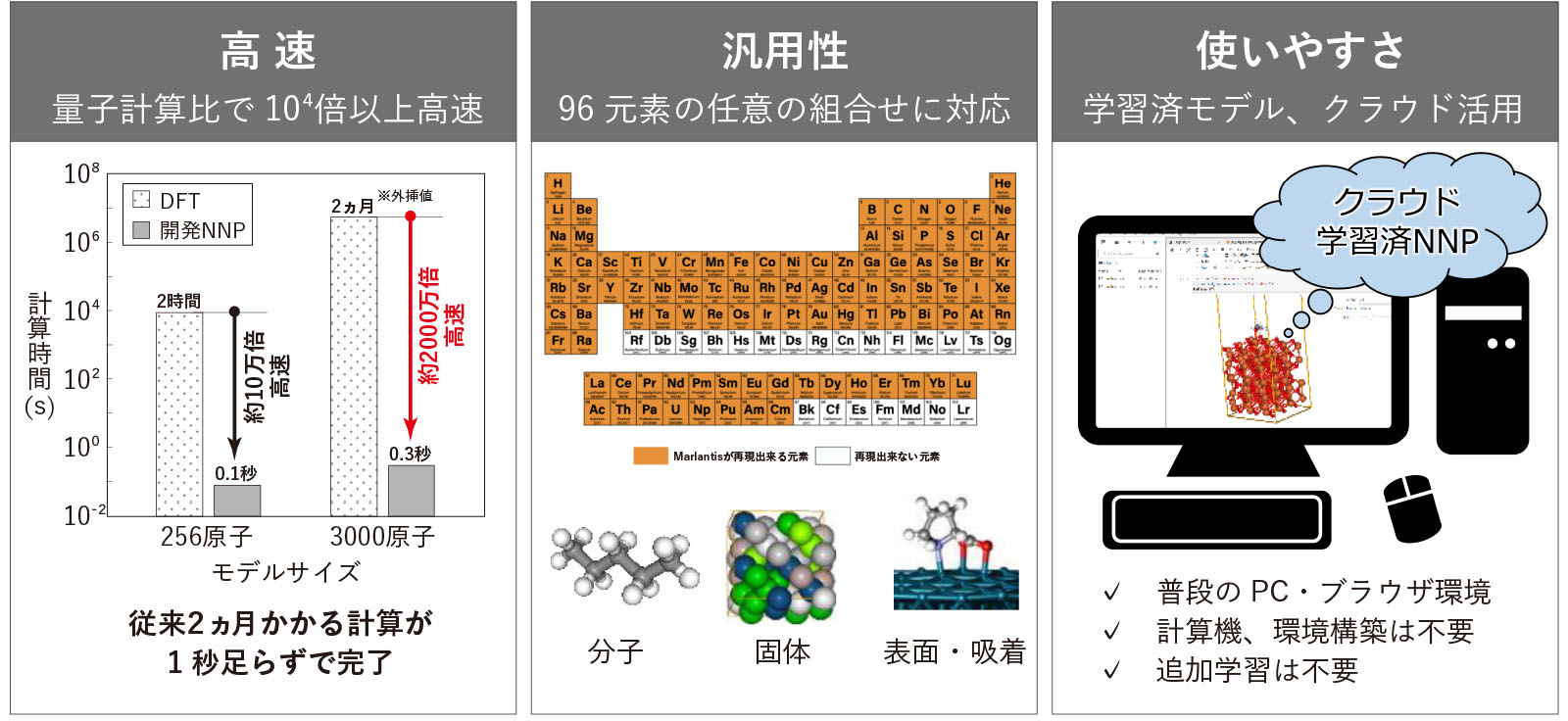

藤山 PFN様とは、マテリアルズ・インフォマティクス(MI)でも協業しています。MIというのは、膨大な素材のデータをAIで解析することによって、新たな素材を設計する手法のことです。従来は研究者の経験や勘に頼っていた素材の開発を大きく効率化し、スピードアップすることが期待されています。

当社はPFN様と共同で超高速の原子レベルシミュレータ「Matlantis™(マトランティス、下図参照)」を開発し、従来なら2カ月かかっていたシミュレーションをわずか0.3秒で行えるようにしました。これにより、素材を選択する際の最初のスクリーニングの時間が大きく短縮されました。

Matlantis™はPFN様、三菱商事様 との合弁会社Preferred Computational Chemistry(PFCC)を通してSaaS(サービスとしてのソフトウェア)として販売もしており、日本だけでなく海外も含め多くの会社や研究機関で使っていただいています。

――汎用性が高いモデルで、他の産業でも広く活用されてきているわけですね。

藤山 そうですね。グループの中で医薬品製造用の有機系触媒(注7 )の開発も行っていて、2023年6月に大手試薬メーカーに対し3品目の触媒の技術ライセンス供与を行っています。この研究開発にもMIを使っていますので、ライセンスした触媒の数はどんどん増えています。

―― ENEOSグループには、そうしたチャレンジがしやすい社風があるのですね。

この記事では、ENEOSグループが誇る技術として、水素輸送のためのMCH製造技術や合成燃料製造技術の開発、さらに使用済タイヤや廃プラスチックのリサイクル技術などについて紹介しました。また、デジタル技術を活用したプラントの自動運転や、AIによる素材開発のスピードアップも実現しています。次回の記事では、ENEOSグループの開発力、イノベーションを起こす力について掘り下げます。お楽しみに。

第1回「カーボンニュートラル実現に向けたENEOSグループの技術戦略」

第3回「ENEOSグループのイノベーションを起こす力と国際協調の必要性」

注4

MCH(メチルシクロヘキサン):

トルエンに水素を付加して作った液体。水素ガスと比べると体積当たり500倍以上の水素を含むことから、水素を効率よく貯蔵・運搬できる「水素キャリア」として注目されている。石油に似た性状で、貯蔵や運搬に既存の石油インフラを活用できる利点もある。通常は溶媒や燃料に使用されることが多く、修正液の溶剤としても使われている。

注5

合成燃料:

水素とCO₂から製造する人工的な石油代替燃料。粗油は原油と同じく炭化水素の集合体で、用途に合わせてガソリン、軽油、航空燃料(SAF)などに作り分けることができる。純粋なCO₂とH2から製造されるため原油と違って重金属や硫黄化合物などの不純物を含まず、より環境負荷を抑えられる。

注6

バイオエタノール:

バイオマスを発酵させて作ったエタノール。自動車燃料として使用でき、日本でもガソリンに一定量を配合することが法律で定められている。現在流通しているのは海外から輸入したサトウキビやトウモロコシ由来のエタノールが中心だが、ENEOSでは紙の原料となる木質バイオマス(木)からエタノールを製造する技術を開発。この技術を利用した古紙からのエタノール製造にも取り組んでいる。

注7

有機系触媒:

有機分子触媒と有機金属触媒の総称(造語)。有機分子触媒は金属元素を含まず、炭素、水素、酸素、窒素、イオウ、リンなどの元素で構成された、触媒として働く低分子量化合物のこと。有機金属触媒は金属元素も含有する。従来の金属触媒に比べ、重金属を使わないため「環境にやさしい触媒」として注目されている。医薬品の製造過程で使用される触媒に対しては近年金属の含有量規制が高まってきており、ENEOSでは規制強化に対応しつつ、既存触媒と同等以上の性能やコスト競争力を発揮できる有機系触媒の開発を進めている。